HOME > 生産ライン最適化事業

生産ライン最適化事業

製造ラインシミュレーション

オリジナル部品や治具によって改善されたボトムから製造ライン全体のシミュレーションを行う。

- 目標生産数・製造工程・設備仕様を把握する。

- 生産規模、プロセス、製造コスト内訳、工程別コストを分析する。

- 生産量と製造コストの関係を分析し、製造ライン本数を決定する。

- 製造ライン形態別の製造コストを分析し、再度フロー型かショップ型かを決定する。

工程設計シミュレーション

部品構成情報から工程順とリソースの割り付けを行う。

- 製品設計の部品構成を把握する。

- 部品の構成が組立順序と等価とみなして工程を規定する。

- 設計した工程に対して、必要なリソース(作業時間、必要な設備、作業者)を割り付ける。

- 工程とリソースの基本データを作成する。

レイアウト設計シミュレーション

搬送ロスの低減のために、設備などを適正に配置する。

- 工程フローと生産量から現状レイアウトを動線分析する。

- 制約条件(搬送距離・頻度など)を分析する。

- 適正なレイアウトを作成する。

生産ライン最適化支援サービス

上記3つのツールを基に最適な生産ラインをシミュレーションする。

- リードタイム・仕掛り・工数などの目標値と優先順位を設定する。

- 上記3つのツールを生産・工程・リソース・運用の4つに分類する。

- 人・物・設備の動きを時間を変化させてシミュレーションする。

- シミュレーションしながら変化の状態を蓄積する。

- この蓄積情報を統計処理し、評価指標(スループット・稼働率・仕掛り数など)を取得する。

- 目標値と指標値を比較し、目標値を達成するためのライン仕様を決定する。

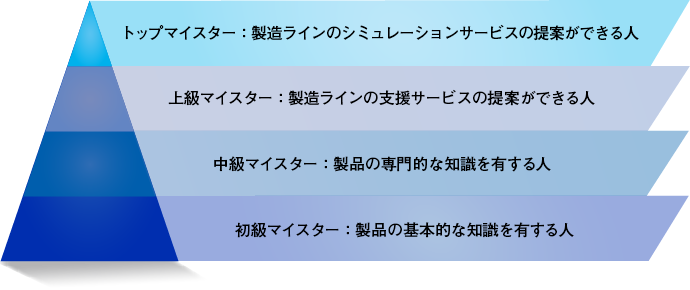

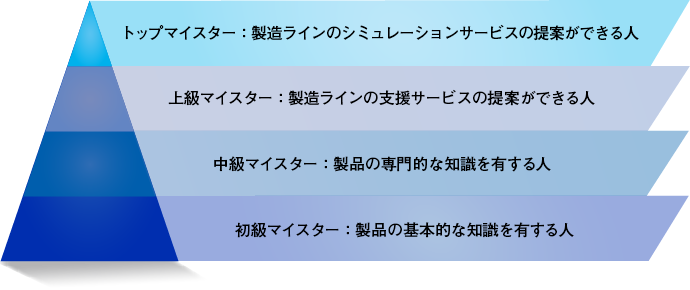

千葉機械の強み(人材育成)